Зміст:

- Токарний верстат, характеристики та особливості

- Фрезери - універсальні агрегати для металообробки

- Верстати, що виконують шліфування металу

- Свердління металевих елементів: які є види верстатів

- Верстатне обладнання, на якому виготовляють зубчасті деталі

- У чому полягає завдання стругального верстата, їх види та критерії вибору

Обробка металу - найскладніший процес, який є цілим комплексом різнобічних завдань. Він зачіпає не тільки безпосередньо виготовлення металевих конструкцій та деталей, а й застосовується при будь-яких будівельних, ремонтних роботах, як у побуті, так і у професійній сфері. Металеві вироби потрібно відшліфовувати, робити в заготовках отвори, стругати, точити і так далі. Кожен етап обробки виконується за допомогою спеціалізованого обладнання - верстатів.

Металообробні верстати діляться на кілька видів, залежно від типу робіт, принципу дії, призначення. Для кожного етапу металообробки застосовуються окремі види верстатів по металу: токарні, фрезерні, шліфувальні, свердлильні, зуборізні, стругальні. Про те, як працюють ці верстати, які визначають технічні характеристики кожного виду, я розповім у цій статті.

Токарні верстати: основні параметри

Металообробні верстати токарні використовують для надання потрібної форми металевим заготовкам та обточування зовнішніх, внутрішніх, торцевих основ металевих виробів. Цей вид обладнання використовується в тому числі для нарізки різьблення. Робоча деталь вибирається залежно від типу завдання. Щоб виконати токарні роботи, установку оснащують спеціально підібраними для цього різцями.

Щоб виконати отвори на металевій поверхні або свердління, використовуються свердла або зенкери (розгортки), причому форма цих робочих інструментів може бути різною. Щоб нарізати різьблення, знадобляться інші інструменти - мітчики і плашки.

Одним з підвидів токарного обладнання можна назвати токарно-гвинторізні верстати з металообробки. Це універсальніші інструменти, ніж звичайні токарні верстати. За допомогою такого верстата можна з легкістю обробити вироби зі стиснутою поверхнею, де немає де розгулятися великогабаритному пристосуванню. Головна перевага токарно-гвинторізних верстатів - точність обробки, чистота оброблюваної поверхні та нарізка різьблення.

Влаштування токарного верстата складається з декількох основних елементів, а саме:

- бабки (передньої чи шпиндельної);

- коробки швидкостей (у деяких моделях цей механізм поміщений у бабку);

- супорта;

- фартуха;

- задньої бабки;

- станини (цей механізм використовується для кріплення для задньої бабки та коробки передач).

Токарні верстати мають великий діапазон діаметрів. Розмірний ряд токарних верстатів може бути різним - на ринку зустрічаються моделі з діаметром обробки деталі 100-6300 мм (токарно-карусельні). Відстань між центрами, яка залежить від довжини оброблюваної заготовки, також відома своїми значними розмірами (є моделі, де ця відстань може становити 700, 1000, 1400 мм і більше). Швидкість обертання шпинделя токарних верстатів може бути різною, як і діаметр його прохідного отвору.

Універсальність фрезерного верстата

Фрезерний верстат застосовується як у побуті, так і у професійній сфері, де потрібно якісно обробити металеву заготовку. Сфера застосування даного верстатного устаткування обробки металу - надання металевим деталям певної форми. За допомогою такого обладнання в домашніх майстернях, малих цехах, а також на професійному виробництві виготовляються вибірки, пази, спіралі, обробляються вироби з чавуну, сталі, кольорового металу, сплавів. Універсальність обладнання також полягає в тому, що на даному пристрої можна обробляти поверхні в різних положеннях - по горизонталі, вертикалі або під іншим потрібним вам кутом.

Верстати для обробки металу, що виконують фрезерування, в свою чергу, поділяються на підвиди за трьома основними класифікаціями:

- Тип керування. Вертикально-фрезерні прилади можуть керуватися вручну, автоматично, а також за допомогою програмного забезпечення ЧПК (моделі з ЧПК здійснюють обробку виробів найбільш точно та акуратно, без пошкоджень).

- Наявність консольного компонента. Існують моделі з консоллю, у яких шпиндель розташований у вертикальному положенні, і повертається навколо горизонтальної прямої, завдяки чому можна реалізувати кілька операцій поспіль. Безконсольні види не мають консолі, за рух механізмів відповідають напрямні станини, що встановлюються на основі пристрою. За допомогою таких верстатів можна обробляти поверхні під нахилом, великі вироби та пази. Основні плюси таких верстатів - можливість працювати з високим ступенем жорсткості виробів, висока точність обробки виробів.

- Тип фрез. Торцевий вид фрези стійкий до вібрації, складається з трьох частин, одна з яких, допоміжне лезо, розміщене під кутом, що забезпечує гладкість поверхні, що обробляється. Для виготовлення невеликих пазів та канавок необхідно вибирати дискову фрезу. Для обробки деталей під кутом та нахилом використовується спеціальна кутова фреза. Якщо потрібно зробити поглиблення за контуром або глибоким пазом, застосовують кінцевий вид інструменту. Є шпонковий тип фрези, яка має той же принцип роботи, що й свердло: ця фреза просувається по виробу, попередньо занурившись у матеріал. Фасонні врізи підходять для обробки фасонних виробів.

Основні характеристики вертикально-фрезерного верстата - потужність пристрою, габарити робочої поверхні та столу, кут нахилу столу та його пересування по осі, діаметри різних типів фрез (торцевий, кінцевий). При виборі також потрібно звертати увагу на параметри шпинделя (робочий хід, відстань, швидкість обертання), розміри та вагу приладу.

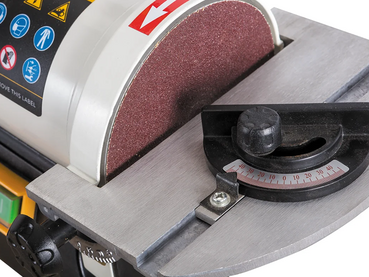

Види та основні параметри шліфувальних верстатів

Основне призначення представлених верстатів - шліфування, полірування основ готових металевих виробів. Причому такі верстати можуть обробляти заготовки з будь-якою формою та розміром, надаючи їм завершеного вигляду.

Існує три типи шліфування: зовнішня обробка передбачає надання зовнішній формі необхідний вигляд, внутрішнє шліфування виконується для обробки глухих лунок та наскрізних прорізів. Профільний вид вибирається, якщо потрібно зробити заготовку складної форми.

Шліфувальні верстати по металу можуть обробляти по-різному, тому залежно від того, як цей процес відбувається, прилади можуть бути:

- круглошліфувальними;

- внутрішньошліфувальними;

- безцентрово-шліфувальними;

- плоскошліфувальними;

- хонінгувальними.

Верстатне обладнання круглошліфувального типу призначене для обробки конусоподібних, круглих виробів, а також торцевих площин. За рахунок електронного блоку управління, абразивного кола, швидкості обертання обробка металевого елемента виконується з високою точністю, при цьому поверхня буде гладкою, без шорсткості. Установка має два робочі столи: на одному з них розташовується бабка шпинделя і наждачний диск, на другому розміщується виріб, що обробляється.

Внутрішньошліфувальні види верстатів актуальні для круглого внутрішнього шліфування, даний вид служить для обробки металевих конусів та циліндрів. Є моделі, де оброблюваний елемент під час роботи верстата обертається, при цьому шпиндель рухається в поздовжньому та поперечному векторі, а є моделі верстатів, де заготівля під час обробки не обертається, а надійно та нерухомо закріплюється на робочому столі.

Безцентрово-шліфувальне обладнання переважно застосовується на виробництві, а не в побутовій сфері. Для обробки виробів у формі конуса, циліндра, а також фасонних поверхонь призначено два види шліфування: поздовжня (наскрізна) подача заготовки, поперечна подача.

Для обробки масивних, великих заготовок різної форми використовують саме плоскошліфувальні типи моделей. Заготовки обробляються на круглих або прямокутних столах, при цьому подача заготовки може здійснюватися двома способами: вертикальна подача, при якій виконується торцеве шліфування, горизонтальна подача, коли здійснюється периферійний тип шліфування.

Хонінгувальний тип шліфування - остаточний етап у виготовленні виробу, цей вид шліфування використовується для надання деталі остаточної форми.

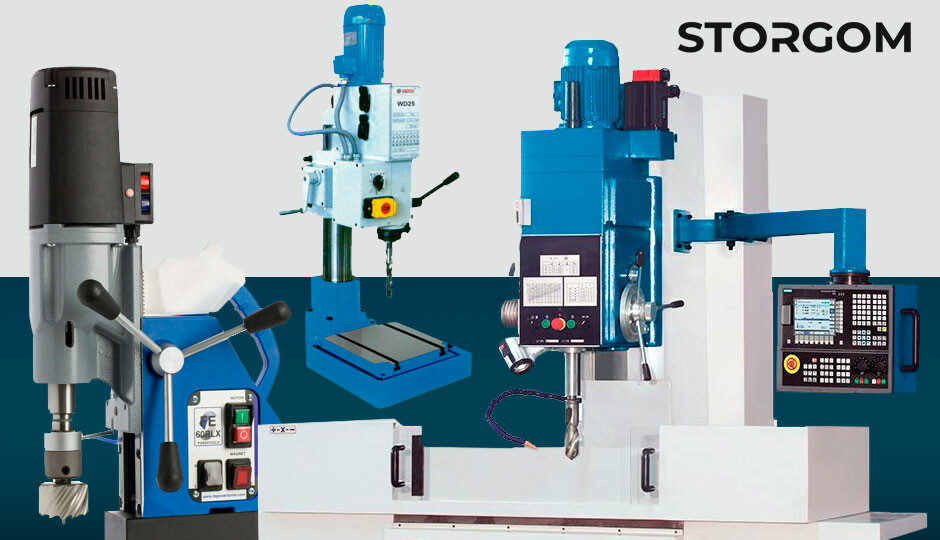

Свердлильні верстати: різновиди та критерії

Металообробне обладнання свердлильного типу ділиться на 9 груп: вертикального типу свердління, одно- або багатошпиндельні види, одностійкові, розточно-координовані, радіально-окружні, для розточування (звичайні та з алмазним оснащенням) та алмазно-розточувальні, горизонтального типу.

Всі зазначені прилади виконують той чи інший вид свердління, актуальні для просвердлювання певної марки металу та його виду, також має значення товщина виробу. З урахуванням цих передумов маємо верстати трьох груп:

- Універсальні (до цієї групи можна віднести вертикальний тип будівлі, а також горизонтальний та радіальний). Сюди включимо багатошпиндельні види обладнання, такі прилади використовують, якщо потрібно обробити деталі у великій кількості (масове виробництво).

- Моноздачні - агрегати для виготовлення однотипних металевих виробів.

- Спеціальні різновиди - використовуються для виконання кількох процесів одночасно.

Вертикально-свердлильні прилади, у свою чергу, діляться на мобільні та стаціонарні. Маленькі прилади встановлюють на столі або підвіконні, вони свердлять дірки діаметром 3-18 мм. На ринку також є стаціонарні моделі для виробництва великих отворів діаметром 25-50 мм.

У радіально-окружних приладах маємо зовсім інший підхід до кріплення. У них оброблюваний елемент фіксується на столі або іншій опорі і залишається нерухомим, при цьому оснастка, попередньо закріплена на шпинделі, обертається щодо заготівлі.

Горизонтальний тип станкових приладів актуальний для глибоких прорізів. Принцип обробки залежить від ваги та габаритів заготівлі - якщо деталі легкі, здійснюється обертання шпинделя щодо заготівлі, якщо вироби важкі, вони надійно закріплюються та залишаються нерухомими.

Настільні верстати - одношпиндельні моделі, основне призначення яких - пророблення отворів невеликого діаметру.

Багатошпиндельні різновиди верстатів використовуються, щоб виконати поетапно кілька операцій з обробки одного елемента металевих конструкцій.

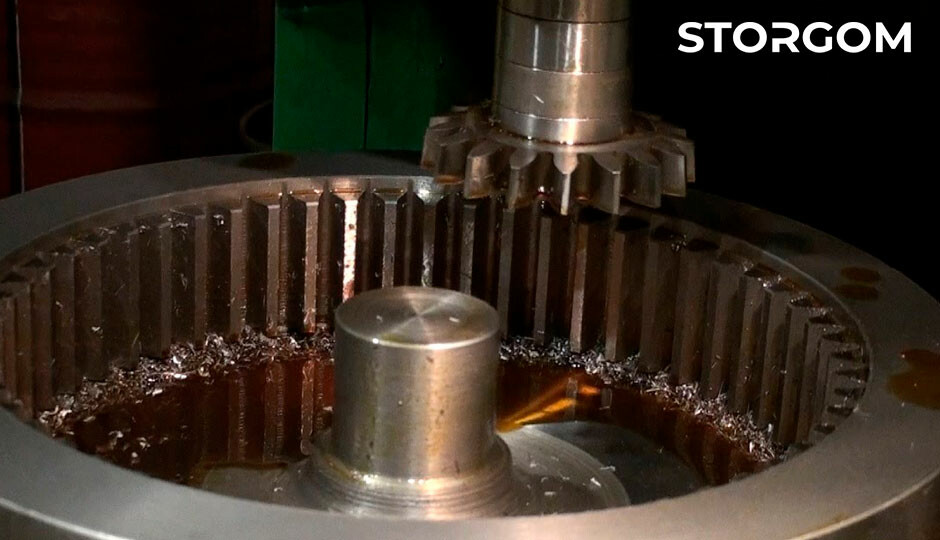

Що таке зубообробні верстати, і для чого вони потрібні

Зубообробні верстати - обладнання, яке потрібне для виготовлення металевих елементів, що мають зубці. До них відносять рейки, колеса, шківові зірочки, шестерні. Залежно від виду робіт, які вони виконують, верстати можуть бути зуборізальними, зубодовбальними, зуборізними, зубошенвігувальними, зубохонінгувальними, зубошліфувальними.

Зубофрезерні верстати призначені для нарізання черв'ячних зубчастих колес циліндричної форми. Циліндричні зубчасті колеса можуть виготовлятися двома способами: копіювання, при якому використовується інструмент з ріжучою кромкою такої ж форми, як западина зубчастого вінця.

Зубодовбальні види верстатів використовуються, якщо потрібно нарізати блокові або звичайні зубчасті колеса з буртами, внутрішніми зубцями. Для нарізки прямозубих та конічних коліс (як чорнової, так і чистової нарізки) використовуються зубостругальні верстати. Для шліфування, надання поверхні зуборізним, зубчастим колесам закінчений вигляд використовують зубошліфувальні види.

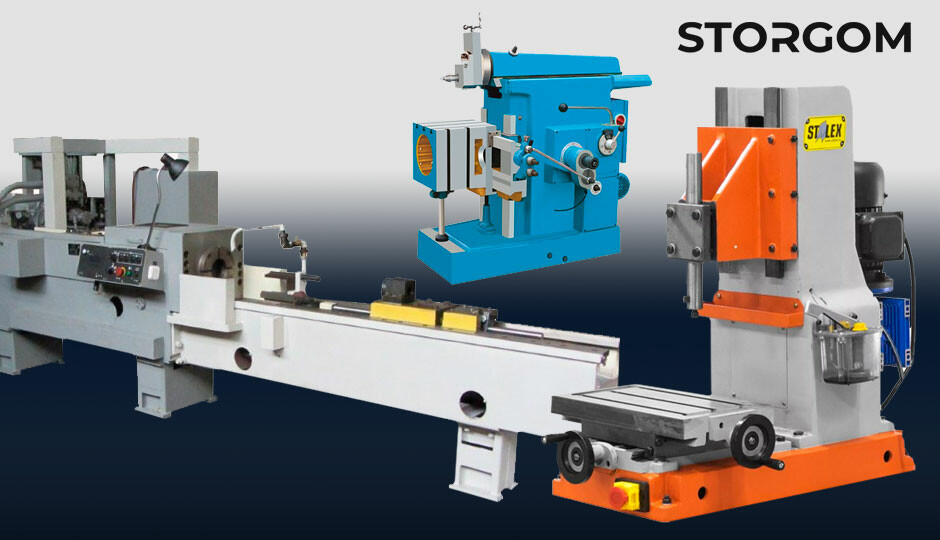

Стругання металевих деталей: які станки потрібні

Щоб надати заготовці остаточної форми, потрібно зняти певний шар матеріалу з її площини. Для цього використовують спеціалізоване обладнання - стругальний верстат. Оброблюваний елемент фіксується на робочій площі, потім різець починає обробку елемента з різних сторін (якщо потрібно, можна обробити лише одну сторону).

Є два основні види верстатів, що виконують зняття стружки - поздовжні та поперечні. Перші мають функцію зміщення щодо ріжучої оснастки (фрези), а у другого типу ріжуча оснастка рухається під час обробки, при цьому оброблювана деталь залишається нерухомою. Якщо оснастити верстат кількома різцями, можна виконувати кілька операцій одночасно. Працюючи, пристрій формує виїмки, канавки, вибірки, надаючи деталям необхідної форми.

За сферою застосування та типу обробки верстати бувають:

- Довбіжними - призначені для формування різних отворів, лунок, виїмок, пазів, канавок, робота виконується за рахунок переміщення долб'яка у вертикальному положенні.

- Протяжні - такі верстати знімають стружку з поверхні заготовки.

- Фасонно-стругальні - формують складно-лінійні площини оброблюваного виробу.

Якість виконуваної роботи залежить насамперед від вибору різця. Для кожного виду роботи необхідно вибирати конкретний вид різця.

Існує три основні критерії вибору різців:

- вид інструменту для обробки - для поздовжніх та поперечних видів робіт використовуються різні різці;

- матеріал ріжучого краю - чим якіснішим і міцнішим буде кромка, тим швидкість і ретельність роботи буде вище;

- форма виробу - цей параметр впливає сам процес формування лунок в металі.

Якщо порівнювати поздовжньо- і поперечно-стругальні верстати, то поперечні аналоги більш універсальні. На верстатному обладнанні поперечно-стругального типу можна виконувати прохідні, фасонні завдання, криволінійні площини, підріз та розпил.

Щоб якнайдовше продовжити термін експлуатації різця, бажано в роботі використовувати верстати з відкидною головкою для фіксації елементів, що обробляються. У них після чорнового стругання різець швидко повертається до первинного положення.

Якщо у вас виникли питання після прочитання статті, залишайте коментарі нижче. Я з радістю на них відповім!

або натисніть