Содержание:

- Токарный станок, характеристики и особенности

- Фрезеры - универсальные агрегаты для металлообработки

- Станки, которые выполняют шлифование металла

- Сверление металлических элементов: какие есть виды станков

- Станковое оборудование, на котором изготавливают зубчатые детали

- В чем состоит задача строгального станка, их виды и критерии выбора

Обработка металла - сложнейший процесс, который являет собой целый комплекс разносторонних задач. Он затрагивает не только непосредственно изготовление металлических конструкций и деталей, и применяется при любых строительных, ремонтных работах, как в быту, так и в профессиональной сфере. Металлические изделия нужно отшлифовывать, проделывать в заготовках отверстия, строгать, точить и так далее. Каждый этап обработки выполняется при помощи специализированного оборудования - станков.

Металлообрабатывающие станки делятся на несколько видов, в зависимости от типа работ, принципа действия, назначения. Для каждого этапа металлообработки применяются отдельные виды станков по металлу: токарные, фрезерные, шлифовальные, сверлильные, зуборезные, строгальные. О том, как работают эти станки, какие определяющие технические характеристики каждого вида, я расскажу в данной статье.

Токарные станки: основные параметры

Токарные металлообрабатывающие станки используют для придания нужной формы металлическим заготовкам и обточки наружных, внутренних, торцевых оснований металлических изделий. Данный вид оборудования используется в том числе для нарезки резьбы. Рабочая деталь выбирается в зависимости от типа задачи. Чтобы выполнить токарные работы, установку оснащают специально подобранными для этого резцами.

Чтобы выполнить отверстия на металлической поверхности или сверление, используются сверла или зенкеры (развертки), причем форма этих рабочих инструментов может быть разной. Чтобы нарезать резьбы, понадобятся другого рода инструменты - метчики и плашки.

Одним из подвидов токарного оборудования можно назвать токарно-винторезные станки по металлообработке. Это более универсальные инструменты, чем обычные токарные станки. С помощью такого станка можно с легкостью обработать изделия со стесненной поверхностью, где негде разгуляться великогабаритному приспособлению. Главное преимущество токарно-винторезных станков - точность обработки, чистота обрабатываемой поверхности и нарезка резьбы.

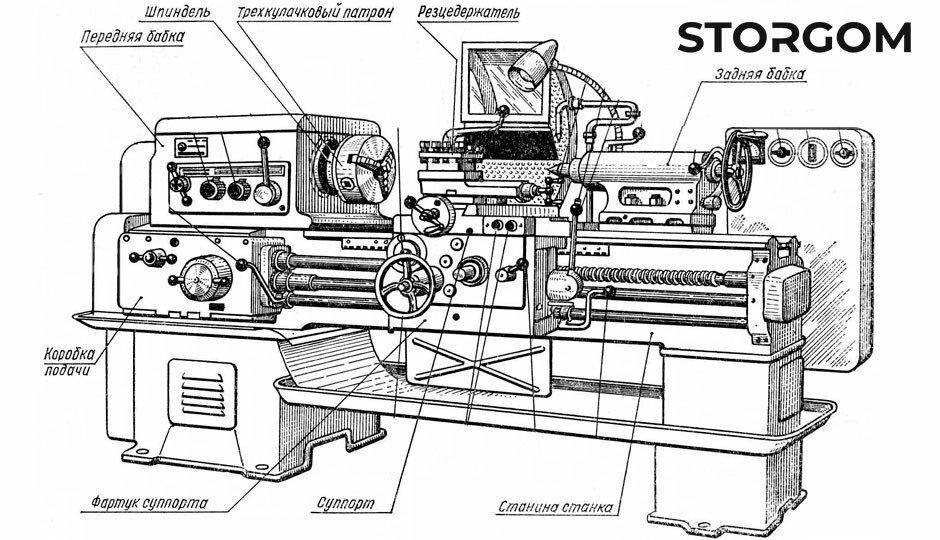

Устройство токарного станка состоит из нескольких основных элементов, а именно:

- бабки (передней или шпиндельной);

- коробки скоростей (в некоторых моделях этот механизм помещен в бабку);

- суппорта;

- фартука;

- задней бабки;

- станины (этот механизм используется для крепления для задней бабки и коробки передач).

Токарные станки имеют большой диапазон диаметров. Размерный ряд токарных станков может быть разным - на рынке встречаются модели с диаметром обработки детали 100-6300 мм (токарно-карусельные). Расстояние между центрами, которое зависит от длины обрабатываемой заготовки, также известно своими значительными размерами (есть модели, где это расстояние может составлять 700, 1000, 1400 мм и более). Скорость вращения шпинделя токарных станков также может быть разной, как и диаметр его проходного отверстия.

Универсальность фрезерного станка

Фрезерный станок применяется, как в быту, так и в профессиональной сфере, где нужно качественно обработать металлическую заготовку. Сфера применения данного станкового оборудования для обработки металла - придание металлическим деталям определенной формы. С помощью такого оборудования в домашних мастерских, малых цехах, а также на профессиональном производстве, изготавливаются выборки, пазы, спирали, обрабатываются изделия из чугуна, стали, цветного металла, сплавов. Универсальность оборудования также заключается в том, что на данном устройстве можно обрабатывать поверхности в разных положениях - по горизонтали, вертикали, или под другим нужным вам углом.

Выполняющие фрезеровку виды станков для обработки металла, в свою очередь, делятся на подвиды по трем основным классификациям:

- Тип управления. Вертикально-фрезерные приборы могут управляться вручную, автоматически, а также с помощью программного обеспечения ЧПУ (модели с ЧПУ осуществляют обработку изделий наиболее точно и аккуратно, без повреждений).

- Наличие консольного компонента. Существуют модели с консолью, у которых шпиндель расположен в вертикальном положении, и поворачивается вокруг горизонтальной прямой, благодаря чему можно реализовать несколько операций подряд. Бесконсольные виды не имеют консоли, за движение механизмов отвечают направляющие станины, которые устанавливаются на основе устройства. С помощью таких станков можно обрабатывать поверхности под наклоном, крупные изделия и пазы. Основные плюсы таких станков - возможность работать с высокой степенью жесткости изделий, высокая точность обработки изделий.

- Тип фрез. Торцевой вид фрезы устойчив к вибрации, состоит из трех частей, одна из которых, вспомогательное лезвие, размещено под углом, обеспечивающее гладкость обрабатываемой поверхности. Для изготовления небольших пазов и канавок нужно выбирать дисковую фрезу. Для обработки деталей под углом и наклоном используется специальная угловая фреза. Если нужно сделать углубление по контуру или глубокому пазу, применяют концевой вид инструмента. Есть шпоночный тип фрезы, которая имеет тот же принцип работы, что и сверло: эта фреза продвигается по изделию, предварительно погрузившись в материал. Фасонные врезы подходят только для обработки фасонных изделий.

Основные характеристики вертикально-фрезерного станка - мощность устройства, габариты рабочей поверхности и стола, угол наклона стола и его передвижение по оси, диаметры разных типов фрез (торцевой, концевой). При выборе также нужно обращать внимание на параметры шпинделя (рабочий ход, расстояние, скорость вращения), размеры и вес самого прибора.

Виды и основные параметры шлифовальных станков

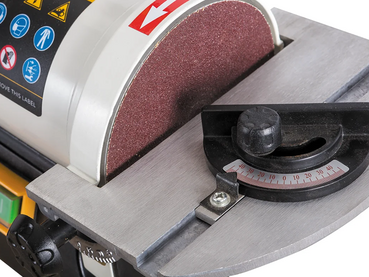

Основное назначение шлифовальных станков - шлифование, полирование оснований уже готовых металлических изделий. Причем такие станки могут обрабатывать заготовки с любой формой и размером, придавая им завершенный внешний вид.

Существует три типа шлифования: наружная обработка подразумевает придание внешней форме нужный вид, внутренняя шлифовка выполняется для обработки глухих лунок и сквозных проемов. Профильный вид выбирается, если нужно изготовить заготовку сложной формы.

Шлифовальные станки по металлу могут обрабатывать по-разному, поэтому, в зависимости от того, как этот процесс происходит, приборы могут быть:

- круглошлифовальными;

- внутришлифовальными;

- бесцентрово-шлифовальными;

- плоскошлифовальными;

- хонинговальными.

Станковое оборудование круглошлифовального типа предназначено для обработки конусовидных, круглых изделий, а также торцевых плоскостей. За счет электронного блока управления, абразивного круга, скорости вращения, обработка металлического элемента выполняется с высокой точностью, при этом поверхность поучается гладкой, без шероховатости. Установка имеет два рабочих стола: на одном из них располагается бабка шпинделя и наждачный диск, на втором размещается обрабатываемое изделие.

Внутришлифовальные виды станков актуальны для круглой внутренней шлифовки, данный вид служит для отделки металлических конусов и цилиндров. Есть модели, где обрабатываемый элемент во время работы станка вращается, при этом шпиндель двигается в продольном и поперечном векторе, а есть модели станков, где заготовка во время обработки не вращается, а надежно и неподвижно закрепляется на рабочем столе.

Бесцентрово-шлифовальное оборудование, в основном, применяется на производстве, а не в бытовой сфере. Для обработки изделий в форме конуса, цилиндра, а также фасонных поверхностей предназначено два вида шлифовки: продольная (сквозная) подача заготовки, поперечная подача.

Для обработки массивных, крупных заготовок разной формы используется именно плоскошлифовальные типы моделей. Заготовки обрабатываются на круглых или прямоугольных столах, при этом подача заготовки может осуществляться двумя способами: вертикальная подача, при которой выполняется торцевая шлифовка, горизонтальная подача, когда осуществляется периферийный тип шлифовки.

Хонинговальный тип шлифовки - окончательный этап в изготовлении изделия, этот вид шлифовки используется для придания детали окончательной формы.

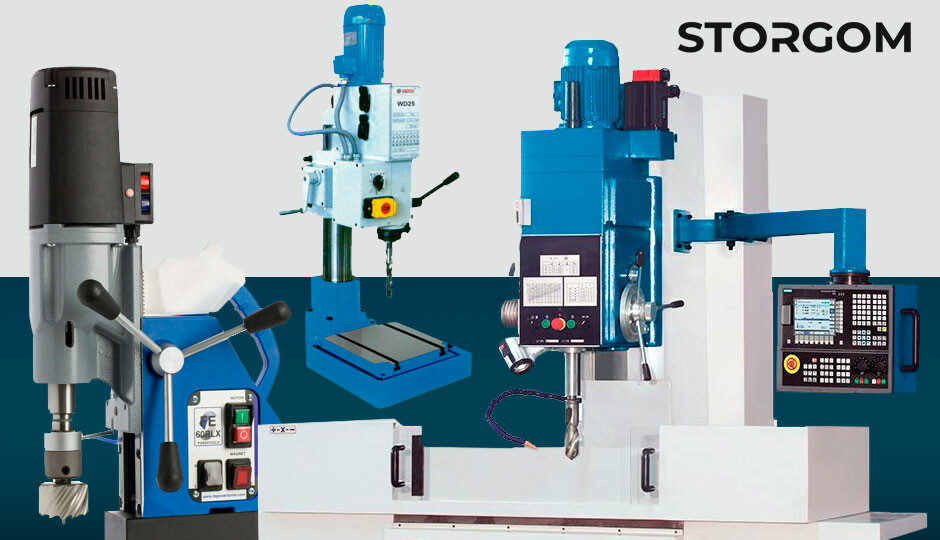

Сверлильные станки: разновидности и критерии

Металлообрабатывающее оборудование сверлильного типа делится на 9 групп: вертикального типа сверления, одно- или многошпиндельные виды, одностойковые, расточно-координируемые, радиально-окружные, для расточки (обычные и с алмазной оснасткой) и алмазно-расточные, горизонтального типа.

Все указанные приборы выполняют тот или иной вид сверления, актуальны для просверливания определенной марки металла и его вида, также значение имеет толщина изделия. С учетом этих предпосылок имеем станки трех групп:

- Универсальные (к этой группе можно отнести вертикальный тип строения, а также горизонтальный и радиальный). Сюда же включим многошпиндельные виды оборудования, такие приборы используют, если нужно обработать детали в большом количестве (массовое производство).

- Монозадачные - агрегаты для изготовления однотипных металлических изделий.

- Специальные разновидности - используются для выполнения нескольких процессов одновременно.

Вертикально-сверлильные приборы, в свою очередь, делятся на мобильные и стационарные. Маленькие приборы устанавливают на столе или подоконнике, они сверлят дыры диаметром 3-18 мм. На рынке также есть стационарные модели для проделывания больших отверстий диаметром 25-50 мм.

В радиально-окружных приборах имеем совершенно иной подход к креплению. У них обрабатываемый элемент фиксируется на столе или другой опоре и остается неподвижным, при этом оснастка, предварительно закрепленная на шпинделе, вращается относительно заготовки.

Горизонтальный тип станковых приборов актуален для проделывания глубоких проемов. Принцип обработки зависит от веса и габаритов заготовки - если детали легкие, осуществляется вращение шпинделя относительно заготовки, если изделия тяжелые, они надежно закрепляются и остаются неподвижными.

Настольные станки - одношпиндельные модели, основное предназначение которых - проделывание отверстий небольшого диаметра.

Многошпиндельные разновидности станков используются, чтобы поэтапно выполнить несколько операций по обработке одного элемента металлических конструкций.

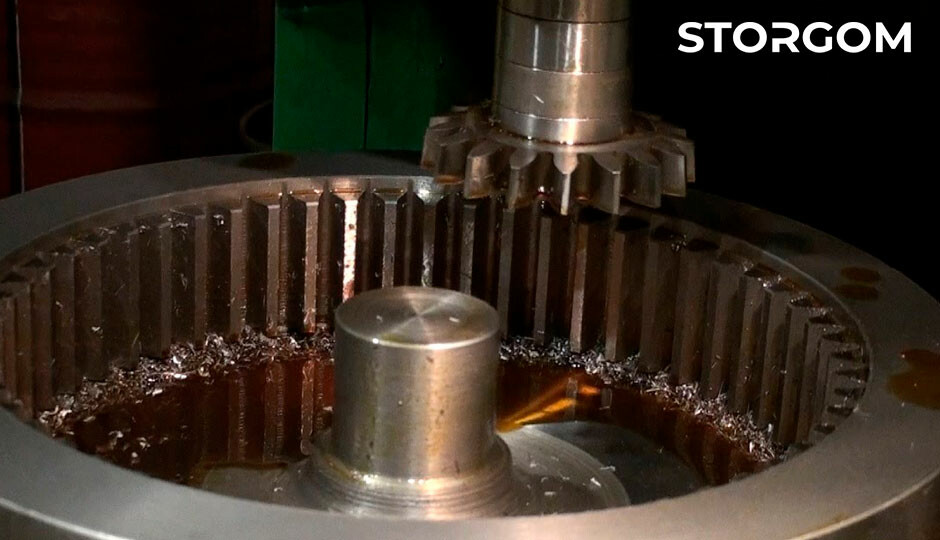

Что такое зубообрабатывающие станки, и для чего они нужны

Зубообрабатывающие станки - оборудование, которое нужно для изготовления металлических элементов, имеющих зубцы. К ним относят рейки, колеса, шкивовые звездочки, шестеренки. В зависимости от вида работ, которые они исполняют, станки могут быть зубофрезовальными, зубодолбежными, зуборезными, зубошенвиговальными, зубохонинговальными, зубошлифовальными.

Зубофрезовальные станки предназначены, чтобы нарезать червячные зубчатые колеса цилиндрической формы. Цилиндрические зубчатые колеса могут изготавливаться двумя способами: копирование, при котором используется инструмент с режущей кромкой такой же формы, как и впадина зубчатого венца.

Зубодолбежные виды станков используются, если нужно нарезать блочные или обычные зубчатые колеса с буртами, внутренними зубцами. Для нарезки прямозубых и конических колес (как черновой, так и чистовой нарезки) используются зубострогальные станки. Для шлифовки, придания поверхности зуборезным, зубчатым колесам законченный вид используют зубошлифовальные виды.

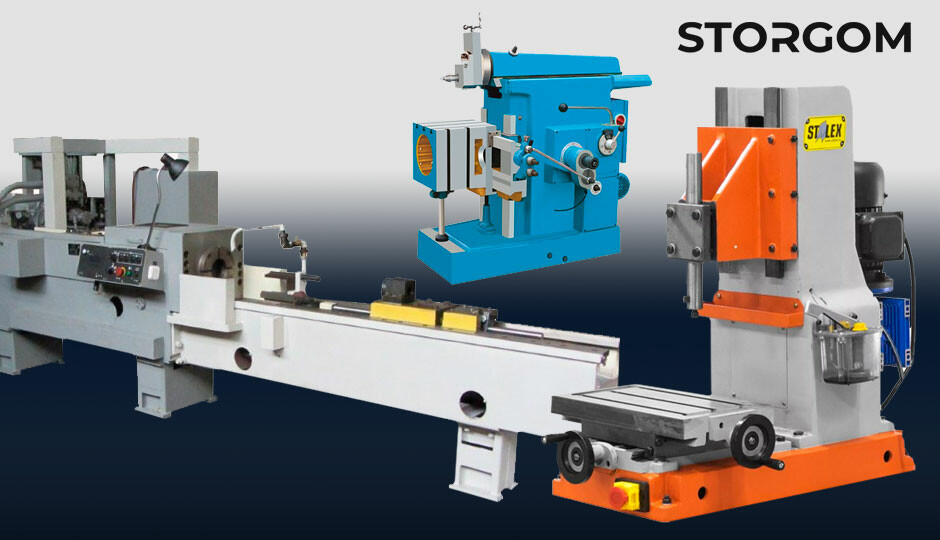

Строгание металлических деталей: какие станки нужны

Чтобы придать заготовке окончательную форму, нужно снять определенный слой материала с ее плоскости. Для этого используют специализированное оборудование - строгальный станок. Обрабатываемый элемент фиксируется на рабочей площади, затем резец начинает обработку элемента с разных сторон (если нужно, можно обработать только одну сторону).

Есть два основных вида станков, выполняющих снятие стружки - продольные и поперечные. Первые имеют функцию смещения относительно режущей оснастки (фрезы), а у второго типа режущая оснастка движется во время обработки, при этом обрабатываемая деталь остается неподвижной. Если оснастить станок несколькими резцами, можно выполнять несколько операций одновременно. Работая, устройство формирует выемки, канавки, выборки, придавая деталям нужную форму.

По сфере применения и типу обработки станки бывают:

- Долбежными - предназначены для формирования разных отверстий, лунок, выемок, пазов, канавок, работа выполняется за счет перемещения долбяка в вертикальном положении.

- Протяжными - такие станки снимают стружку с поверхности заготовки.

- Фасонно-строгальными - формируют сложно-линейные плоскости обрабатываемого изделия.

Качество выполняемой работы зависит в первую очередь от выбора резца. Для каждого вида работы нужно выбирать конкретный вид резца.

Существует три основных критерия выбора резцов:

- вид инструмента для обработки - для продольных и поперечных видов работ используются разные резцы;

- материал режущего края - чем качественней и прочней будет кромка, тем скорость и тщательность выполняемой работы будет выше;

- форма изделия - этот параметр влияет на сам процесс формирования лунок в металле.

Если сравнивать продольно- и поперечно-строгальные станки, то поперечные аналоги более универсальны. На станочном оборудовании поперечно-строгального типа можно выполнять проходные, фасонные задачи, криволинейные плоскости, подрез и распил.

Чтобы как можно дольше продлить срок эксплуатации резца, желательно в работе использовать станки с откидной головкой для фиксации обрабатываемых элементов. У них после чернового строгания резец быстро возвращается в первичное положение.

Если у вас возникли вопросы после прочтения статьи, оставляйте комментарии ниже. Я с радостью на них отвечу!

или нажмите