Зміст:

- Для чого необхідно гостре свердло

- Ознаки свердла, що затупилось

- Конструктивні елементи свердла

- Різні типи заточок

- Як вибрати правильний спосіб заточення

- Основні критерії для вибору кута при заточуванні

- Правильний алгоритм заточування

Гострота свердла грає найважливішу роль при свердлінні металу. Від неї залежить якість виконаного отвору, швидкість виконання завдання свердління. Але гостре заточення - величина непостійна. При використанні в металообробці, ріжуча частина свердла постійно знаходиться в терті з металом, тому свердло тупиться і зношується. Бур, що затупився - це і зайве нагрівання насадки і деталей, і неможливість виконати роботу акуратно і точно. Ріжучу здатність кожної насадки можна відновити правильним заточуванням.

Про те, як заточити свердло правильно, який кут заточування свердла по металу вибрати, щоб отримати ефективний результат, я розповім у цій статті.

Для чого свердла потрібно тримати гострими

Я вже згадав вище, що тупе свердло гріється набагато сильніше, ніж гостре. Постійна дія високої температури - це негативний фактор, якому піддається матеріал свердла. Через перегрівання насадка втрачає свою пластичність і може розкришитися безпосередньо в процесі свердління. Свердло, що тріснуло під час роботи, - це небезпечно і травматично. Від нього летять гострі металеві уламки, причому гарячі, а ще ви «запорете» деталь, а також отримаєте масу неприємних моментів.

Тобто, працюючи тупим свердлом, ми отримуємо в «осаді»:

- Порушення техніки безпеки;

- Можливість травми;

- Псування заготовки;

- Заклинювання свердлильного обладнання - зламаний різець дуже важко усунути з деталі, а також викрутити зі шпинделя.

Якщо свердло все-таки протримається і не зламається, то все одно його тупе вістря загрожує:

- Низькою швидкістю роботи і, в результаті, зниженою продуктивністю.

- Деформаціэю деталі, що просвердлюється, через високу температуру.

- «Холостий» хід - коли бур обертається, а отвір не провертається, оскільки різець затуплений.

- Незаплановане «загартування» металу, що обробляється - при сильному нагріванні він може змінити свою структуру, і надалі не підлягає використанню. Такі деталі називають «перегорілими».

Ознаки того, що насадка вже не гостра

Все перелічене вище створює великі проблеми в майстерні слюсаря, токаря або на виробництві. Щоб забезпечити себе від подібних явищ, потрібно проводити ретельний огляд свердла перед роботою. Найпростіший вид огляду, який не потребує якихось додаткових приладів - візуальний. Потрібно просто подивитися на свердло зовні, потім спробувати його у роботі короткий час на тренувальній заготовці. Всі ці дії допоможуть зрозуміти, чи годиться насадка до ще одного використання, чи витримає навантаження або краще замінити її на нову або - що значно дешевше і простіше - заточити свердло.

Про те, що свердло вже наприкінці своєї гостроти, свідчать такі фактори:

- Блискучі грані - накінечник явно блищить яскравіше, ніж саме свердло.

- Торкаючись вістря пальцем, ви відчуваєте, що ріжучі кромки не настільки гострі, як раніше. Вони ніби трохи закруглюються.

- Так само «на око» або чіпаючи свердло пальцями, можна побачити різні його дефекти - потертість, деформацію, сколи. Якщо погано видно, можна оглядати крізь збільшувальне скло.

- Змінюється колір стружки - вона темніє, синіє. Також чорніє і саме звело - як би сигналізуючи цією зміною кольору, що його різець затупився. Зміна кольору відбувається через високу температуру.

- Відчувається підвищене нагрівання під час роботи. Цей критерій важко визначити недосвідченому майстру, оскільки кожне свердло гріється під час свердління - це його особливість. Але професіонал уже відчуває, що температура дуже підвищена.

- Потрібний натиск сильніший (маю на увазі ручні дрилі, шурупокрути, перфоратори). Це теж критерій, який не всі здатні відчути вчасно. Але тривала робота з тим самим інструментом виробляє навичку «чуйки» свого пристрою. Якщо дриль вимагає сильнішого натиску на неї в процесі свердління, значить свердло тупиться.

- Сторонній звук, що нагадує скрипіння. Якщо різець «скрипить», то ріжучі його грані вже сточилися до критичного мінімуму - їх навіть заточити неможливо. Потрібна нова насадка.

Оглядаючи вістря свердла, найбільше уваги приділяємо його центру та крайнім різцям (кутовим). Ці елементи завжди отримують посилене тертя, а тому тупляться раніше за всіх. Дам пораду, на що звернути увагу особливо. Там чітко видно деформацію, що відбувається через нагрівання. Ріжучі кромки отримують сильніше навантаження, якщо отвір має збільшений діаметр. А центр накінечника тупиться через те, що він повинен як би "проткнути" метал на самому початку роботи. Щоб центральне вістря менше зношувалося, рекомендують завжди при свердлінні кернувати отвір - робити мітку, дрібне заглиблення, подряпину.

Ще один спосіб «продовжити життя» гострому заточуванню - охолоджувати його і змащувати. Якщо йдеться про глибокі просвердлювання, то такий процес є обов'язковим. В якості охолоджувача виступає машинне масло (це в ідеалі) або мильна вода.

Основні частини свердла та їх призначення

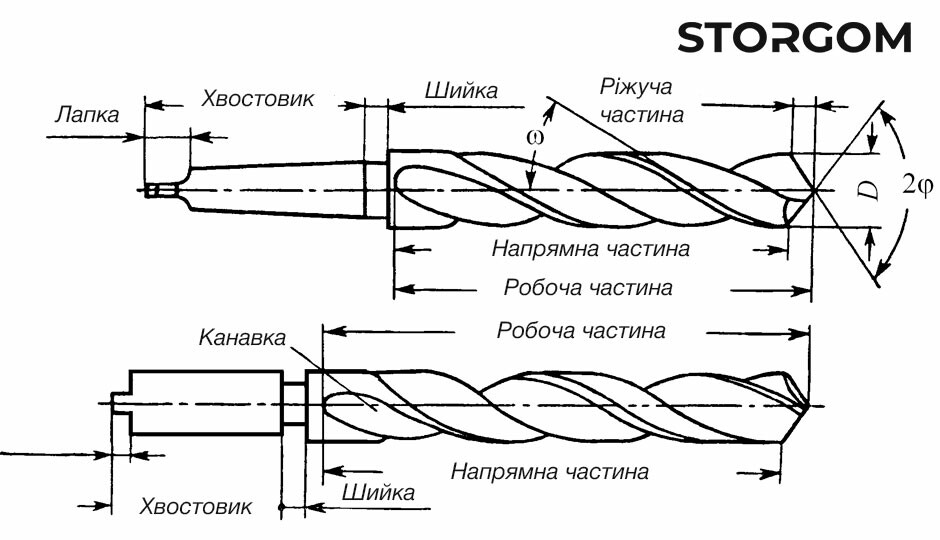

Кожне свердло має особливості своєї будови, але його основні елементи це:

- Робоча частина, представлена спіральним циліндром. На неї нанесені гвинтові канавки та різці, які прискорюють процес свердління.

- Калібрувальна - служить для усунення металевої тирси із зони свердління. Для калібрування передбачено пазову стрічку, яка йде по осі бура.

- З'єднувальна. Цей елемент носить назву «шийки», як правило, на ній є маркування, вона полегшує витягування свердла.

- Фіксуюча. Це "хвостовик", тобто нижня частина свердла. Форма його циліндрична або конусна. Вона пристосована до того, щоб насадку можна зафіксувати в патроні.

Для того, щоб ставати гострим, такі частини свердла, як калібрувальна, хвостовик і шийка, значення не мають. Адже затуплення свердла йде саме у його робочій частині. Її ріжуча частина, оснащена зубцями, зазнає найбільших навантажень, а гвинтові пази також беруть на себе завдання відведення стружки з отвору. Передня частина гвинтового паза виконується під геометрично вивіреним кутом, нахил якого змінюється у напрямку від осьового ходу до периферії. На бічних стінках виконані вузькі стрічкові виступи. Вони здатні сильно знизити тертя, що в результаті сприяє меншому зносу свердла.

Які є види заточок

Заточування свердла - це не просто надання йому гостроти. У довільному варіанті точити свердло не можна. Потрібно точити так, щоб надати різальній частині колишню форму, довести її до тих параметрів, що передбачені заводським виготовленням. А таких форм буває кілька.

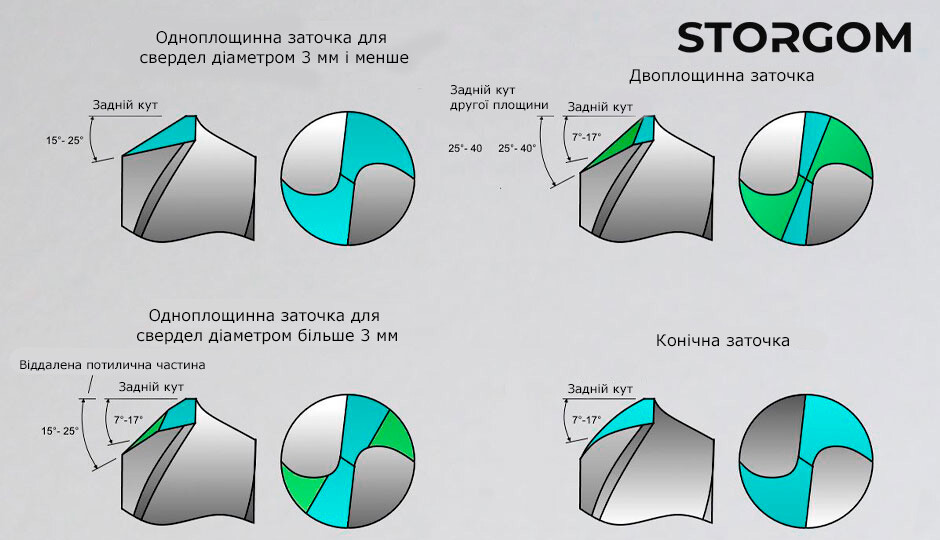

Основних типів заточування - всього два: подвійне заточення та одинарне (нормальне). Кожен із них має ще й підвиди. Вони маркуються по-різному, щоб можна було відрізнити, який тип заточування у даного різця.

Маркування літерою Н - одинарне заточення. Найбільш ходова та стандартна. Тому носить ще одну назву - нормальна. Її підвиди:

- Поперечне заточування кромки з маркуванням НП. Ця геометрія дозволяє зменшити розмір кромки, що відповідно знижує тиск на неї в процесі роботи.

- Поперечне заточення кромки та осьової стрічки - позначення НПЛ. Зменшивши ширину стрічки, ми знову знижуємо силу тиску та тертя. А ще у такого свердла виходить додатковий задній кут, що прискорює роботу.

Маркування буквою Д - заточення свердла подвійне. Вона є двох типів:

- ДП - двостороння плюс заточена поперечна кромка. Унікальність даної заточки в тому, що ми отримуємо відразу чотири різці, що гарантують високу продуктивність.

- ДПЛ - подвійна, поперечна, стрічкова - тобто, ріжуча частина підточена з обох боків, заточена поперечка, є чотири ріжучі кромки, та ще й підточена гвинтова стрічка. Таке свердло дуже складне для повторного заточування, однак відрізняється поліпшеним тепловідведенням. А це означає, що і тупитися воно буде рідше, тому що перегрів трапляється рідко.

Вибираємо спосіб заточування правильно

Найлегше заточити свердло з одинарним заточенням (Н - нормальне). Для нього заточують один ріжучий край під кутом приблизно 120 градусів (допускається похибка до 118 градусів).

Для подвійного заточування (Д) аналогічно формують кут, але для обох ріжучих країв. Свердла з таким заточуванням мають коло не більше 1,2 см.

Ускладнені типи свердел вимагають заточування всіх їх гострих елементів:

- НП (нормальна заточка однієї сторони плюс заточка поперечної кромки);

- НПЛ (нормальне одностороннє заточування, плюс заточування поперечки, плюс підточка вивідної стрічки);

- ДП (заточка під кутом 120 градусів з обох кромок, плюс заточка поперечки - формуємо хрестоподібні кромки);

- ДПЛ (все теж, що і у ДП, але ще плюс підточка вивідної стрічки), що дає зниження тертя і зменшення тиску на різець.

Такі заточування часто застосовуються на вузьких насадках, діаметр яких не перевищує 0,8 см.

Таким чином, заточуючи свердло, насамперед враховуємо його типорозмір - одностороннє або подвійне у нього заточування, чи потрібно підточувати поперечну кромку, чи потрібно заточувати стрічку, що відводить стружку.

Крім цього важливий і метал, який свердлимо, це може бути тверда сталь або м'який алюміній. Важливим є і той метал, з якого виготовлено свердло - наскільки він твердий, а також поставлена мета - наскільки точно має виконуватися свердління.

Враховуючи дані передумови, майстер встановлює на свердлильному устаткуванні відповідні параметри свердління. Він вибирає необхідну кількість обертів, силу натиску на свердло. Все це добре можна встановити на верстаті - свердлильному, фрезерному або токарному, особливо, якщо він оснащений програмуванням (маю на увазі верстат з ЧПУ). Такий верстат автоматизує виконання завдань та дає можливість виконувати їх максимально точно.

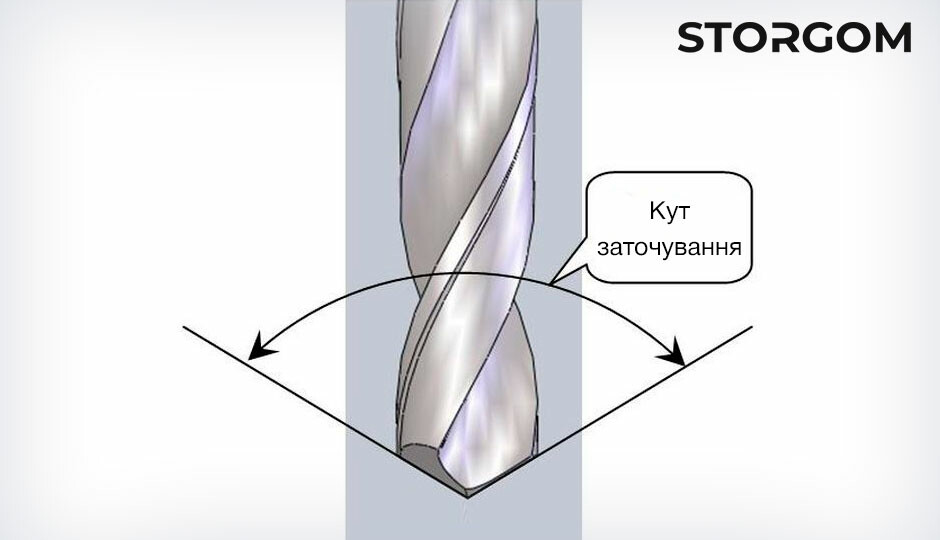

Головний фактор при виборі кута для заточування свердла

Найважливішим фактором вибору, під який кут заточити свердло, є метал. Той, що свердлимо, і той, з якого виготовлене свердло.

- Метал, з якого виготовлене свердло, важливий як під час роботи ним, так і при його заточці.

- Матеріал заготівлі важливий вже у процесі роботи.

Тобто, ми дивимося, наскільки він твердий чи тендітний, щоб не потрапити у дві крайності - не зламати свердло та не зіпсувати саму деталь. Якщо метал дуже твердий, то кут ріжучої кромки можна трохи затупити. Якщо, наприклад, ми свердлимо один з найтвердіших металів - сплав загартованої сталі, а кромка відточена занадто гостро, вона може зламатися, якщо «перетиснути» на різець. Часто в таких випадках навіть роблять кут заточування тупіше - до 125 градусів або обов'язково керують центр отвору - роблять мітку або чорновий отвір - невелику лунку.

Таким чином, чим м'якший метал, тим гострішим повинен бути кут заточування. Якщо метал гранично твердий, то кут заточування злегка затуплюємо.

Не завжди важливо точно дати кут нахилу різців, проте дотримуватися певного діапазону обов'язково. Він безпосередньо залежить від того, у якому матеріалі робимо отвір. Зразкові розміри кутів вибираємо так:

- Для чавуну, нержавіючої сталі, загартованої бронзи - ухил заточування 118-120 градусів.

- Мідь вимагає градусу заточування більше, тобто, кут стає тупішим - 125 градусів.

- Ще тупіше ставимо ухил заточування для свердління латуні - 130 градусів.

- Кут заточування свердла по алюмінію - 140 градусів, він підійде і для дерев'яних деталей, і для пластмаси.

Якщо насадка спіралеподібна і має широкі пази, то заточування робимо під ухилом 45 градусів, а на крайці - 118-130 градусів, не менше. Отже, орієнтуємося ще й на:

- Ухил передньої сторони різців.

- Ухил задньої кромки.

- Розмір вивідної стрічки.

Якщо ухили підточені невірно, то свердло сильно гріється - це видно по темному його кольору. Потрібно переточити, інакше воно стає травмонебезпечним, та й якість свердління сильно знижується.

Заточування поетапно

Найкраще заточувати свердла на спеціальному верстаті. Це точильне обладнання, яке має всі елементи для точного і надійного заточування. Для цього у нього є абразивні точильні кола з раннім ступенем зернистості. При заточуванні проводимо кілька простих кроків:

- Починаємо із заднього краю свердла. Цією кромкою свердло притискаємо до наждакового колеса, що обертається. Нахил притискання вибираємо так, щоб отримати потрібний нам кут - 120, 130 або 140 градусів.

- Передній ріжучий край точимо під аналогічним кутом. При цьому слідкуємо за розміром поперечної кромки.

- Щоб перевірити кут заточування, потрібний вимірювальний пристрій із градусною шкалою або спеціальний шаблон. Шаблоном перевіряти дуже зручно, його можна виготовити самому або купити.

В результаті ми повинні зробити однакові по довжині ріжучі кромки, а ухил їх має бути ідентичним. Якщо цих умов не дотримуватися, то при виконанні отворів отримаємо дірку більше, ніж та, на яку розрахований діаметр свердла.

Правильна геометрія свердла дуже важлива при свердлінні різних металів. Правильно підібрані кути заточування дають нам можливість виконати завдання свердління металу швидко і просто, без зайвих зусиль та негативних наслідків, якісно. Крім того, правильно заточене свердло служить дуже довго і гарантує нам безпеку під час роботи.

Якщо у вас виникли питання після прочитання статті, залишайте коментарі нижче. Я з радістю на них відповім!

або натисніть