Содержание:

- Для чего необходимо острое сверло

- Признаки затупившегося сверла

- Конструктивные элементы сверла

- Различные типы заточек

- Как выбрать верный способ заточки

- Основополагающие критерии для выбора угла при заточке

- Правильный алгоритм заточки

Острота сверла играет важнейшую роль при сверлении металла. От нее зависит качество проделанного отверстия, скорость выполнения задачи по сверлению. Но острая заточка - величина непостоянная. При использовании в металлообработке, режущая часть сверла постоянно находится в трении с металлом, поэтому сверло тупится и изнашивается. Затупившийся бур - это и лишний нагрев насадки и деталей, и невозможность выполнить работу аккуратно и точно. Режущую способность каждой насадки можно восстановить путем правильной заточки.

О том, как заточить сверло правильно, какой угол заточки сверла по металлу выбрать, чтобы получить эффективный результат, я расскажу в данной статье.

Для чего сверла нужно держать острыми

Я уже упомянул выше, что тупое сверло греется намного сильнее, чем острое. Постоянное воздействие высокой температуры - это негативный фактор, которому подвергается материал сверла. Из-за перегрева насадка теряет свою пластичность и может раскрошиться непосредственно в процессе сверления. Треснувшее во время работы сверло - это опасно и травматично. От него летят острые металлические осколки, причем горячие, а еще вы «запорете» деталь, а также получите массу неприятных моментов.

То есть, работая тупым сверлом, мы получаем в «осадке»:

- Нарушение техники безопасности;

- Возможность травмы;

- Порчу заготовки;

- Заклинивание сверлильного оборудования - сломанный резец очень трудно устранить из детали, а также вывинтить из шпинделя.

Если сверло все-таки продержится и не сломается, то, все равно, его тупое острие чревато:

- Низкой скоростью работы и, в результате, сниженной продуктивностью.

- Деформацию просверливаемой детали из-за высокой температуры.

- «Холостой» ход - это, когда бур вращается, а отверстие не проворачивается, поскольку резец затуплен.

- Незапланированную «закалку» обрабатываемого металла - при сильном нагреве он может изменить свою структуру, и в дальнейшем не подлежит использованию. Такие детали называют «перегоревшими».

Признаки того, что насадка уже не острая

Все вышеперечисленное создает большие проблемы в мастерской слесаря, токаря или на производстве. Чтобы обеспечить себя от подобных явлений, нужно проводить тщательный осмотр сверла перед работой. Самый простой вид осмотра, который не требует каких-то дополнительных приборов - визуальный. Нужно просто посмотреть на сверло внешне, затем попробовать его в работе короткое время на тренировочной заготовке. Все эти действия помогут понять, годится ли насадка к еще одному использованию, выдержит ли нагрузку или лучше заменить ее новой или - что значительно дешевле и проще - заточить сверло.

О том, что сверло уже на исходе своей остроты, свидетельствуют следующие факторы:

- Блестящие грани - наконечник явно блестит ярче, чем все сверло.

- Потрогав острие пальцем, вы чувствуете, что режущие кромки не настолько острые, как были раньше. Они, как бы слегка закругляются.

- Так же «на глаз» или трогая сверло пальцами, можно увидеть различные его дефекты - потертости, деформацию, сколы. Если плохо видно, можно осматривать через увеличительное стекло.

- Меняется цвет стружки - она темнеет, синеет. Также чернеет и само свело - как бы сигнализируя этим изменением цвета, что его резец затупился. Смена цвета происходит из-за высокой температуры.

- Чувствуется повышенный нагрев при работе. Этот критерий трудно определить неопытному мастеру, поскольку каждое сверло греется при сверлении - это его особенность. Но профессионал уже чувствует, что температура сильно повышена.

- Требуется нажим посильнее (имею в виду ручные дрели, шуруповерты, перфораторы). Это тоже критерий, который не все способны учуять вовремя. Но длительная работа с одним и тем же инструментом вырабатывает навык «чуйки» своего устройства. Если дрель требует более сильного нажима на нее в процессе сверления, то, значит, сверло тупится.

- Посторонний звук, напоминающий скрипение. Если резец «скрипит», то режущие его грани уже сточились до критического минимума - их даже заточить невозможно. Нужна новая насадка.

Осматривая острие сверла, больше всего внимания уделяем его центру и крайним резцам (угловым). Эти элементы всегда получают самое усиленное трение, а поэтому тупятся раньше всех. Дам совет, на что обратить внимание в особенности. На них четко видно деформацию, которая происходит из-за нагрева. Режущие кромки получают нагрузку более сильную, если отверстие имеет увеличенный диаметр. А центр наконечника тупится из-за того, что он должен как бы «проткнуть» металл в самом начале работы. Чтобы центральное острие меньше изнашивалось, рекомендуют всегда при сверлении кернировать отверстие - делать метку, мелкое углубление, царапину.

Еще один способ «продлить жизнь» острой заточке - охлаждать ее и смазывать. Если речь идет о глубоких просверливаниях, то такой процесс обязателен. В качестве охладителя выступает машинное масло (это в идеале) или же мыльная вода.

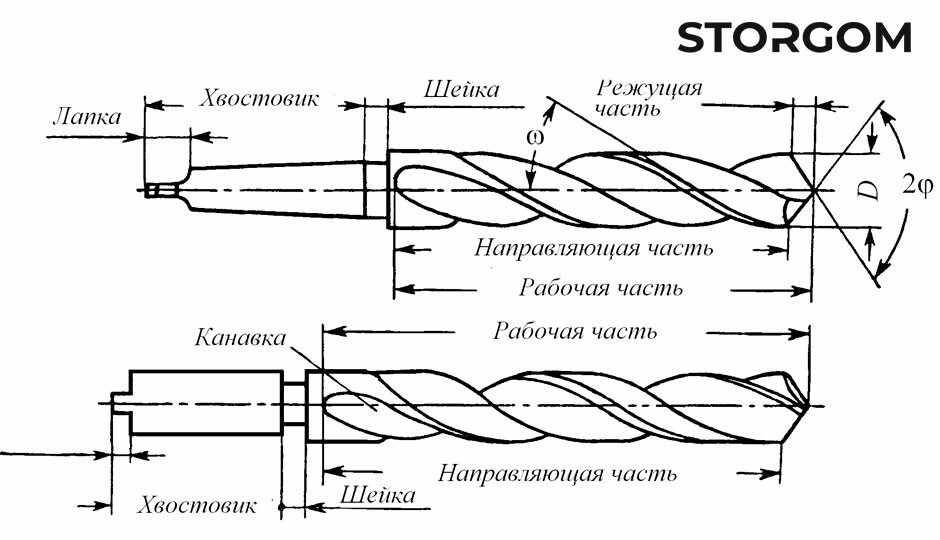

Основные части сверла и их назначение

Каждое сверло имеет особенности своего строения, но основные его элементы это:

- Рабочий, который представлен спиральным цилиндром. На рабочей части нанесены винтовые канавки и резцы, которые ускоряют процесс сверления.

- Калибровочный - он служит для устранения металлических опилок из зоны сверления. Для калибровки предусмотрена пазовая лента, которая идет по оси бура.

- Соединяющий. Этот элемент носит название «шейки» , как правило на нем есть маркировка, и он облегчает вытаскивание сверла.

- Фиксирующий. Это «хвостовик», то есть нижняя часть сверла. Форма его цилиндрическая или же конусная. Она приспособлена к тому, чтобы насадку можно крепко зафиксировать в патроне.

Для того, чтобы становиться острым, такие части сверла, как калибровочная, «хвостовик» и «шейка», значения не имеют. Ведь затупление сверла идет именно в его рабочей части. Ее режущая часть, оснащенная зубцами, испытывает самые большие нагрузки, а винтовые пазы также берут на себя задачу отвода стружки из отверстия. Передняя часть винтового паза делается под геометрически выверенным углом, наклон которого меняется по направлению от осевого хода к периферии. На боковых стенках проделаны узкие лентовые выступы. Они способны сильно снизить трение, что, в результате, способствует меньшему износу сверла.

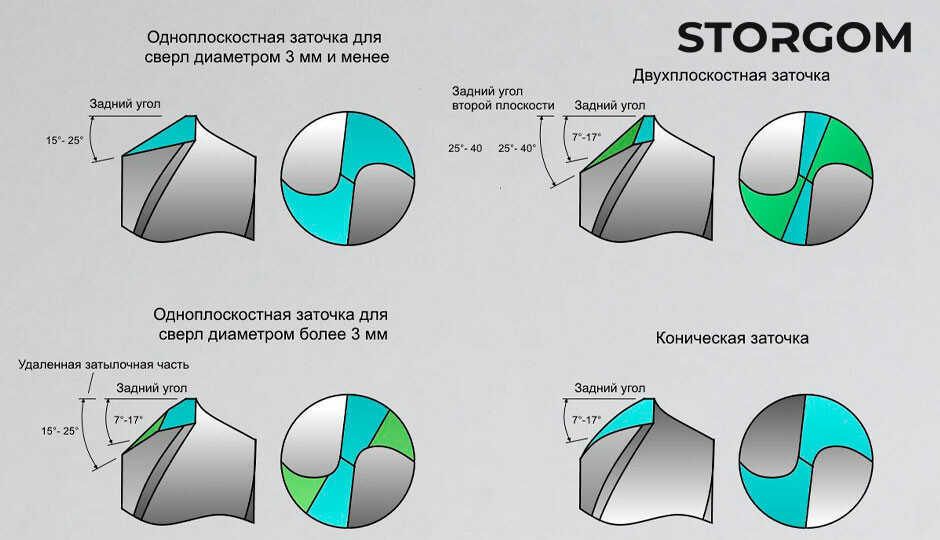

Какие есть виды заточек

Заточка сверла - это не просто придание ему остроты. В произвольном варианте точить сверло нельзя. Нужно точить так, чтобы придать режущей части прежнюю форму, довести ее до тех параметров, которые предусмотрены заводским изготовлением. А таких форм бывает несколько.

Основных типов заточки - всего два: двойная заточка и одинарная (нормальная). Каждый из них имеет еще и подвиды. Они маркируются по-разному, чтобы можно было отличить, какой же тип заточки у данного резца.

Маркировка буквой Н - одинарная заточка. Самая ходовая и стандартная. Поэтому носит еще одно название - нормальная. Ее подвиды:

- Поперечная заточка кромки с маркировкой НП. Эта геометрия позволяет уменьшить размер кромки, что, соответственно, снижает давление на нее в процессе работы.

- Поперечная заточка кромки и осевой ленточки - обозначение НПЛ. Уменьшив ширину ленты, мы снова снижаем силу давления и трения. А еще у такого сверла получается добавочный задний угол, что ускоряет работу.

Маркировка буквой Д - заточка сверла двойная. Она есть двух типов:

- ДП - двухстороння плюс заточена поперечная кромка. Уникальность данной заточки в том, что мы получаем сразу четыре резца, гарантирующие высокую продуктивность.

- ДПЛ - Двойная, поперечная, ленточная - то есть, режущая часть подточена с обеих сторон, заточена поперечка, есть четыре режущих кромки, да еще и подточена винтовая ленточка. Такое сверло очень сложное для повторной заточки, однако, отличается улучшенным теплоотводом. А это значит, что и тупиться оно будет реже, так как перегрев случается редко.

Выбираем способ заточки правильно

Легче всего заточить сверло с одинарной заточкой (Н - нормальное). Для него затачивают одну режущую кромку под углом примерно 120 градусов (допускается погрешность до 118 градусов).

Для двойной заточки (Д) аналогично формируют угол, но уже для обоих режущих краев. Сверла с такой заточкой имеют окружность не больше 1,2 см.

Усложненные типы сверл требуют затачивания всех их острых элементов:

- НП (нормальная заточка одной стороны плюс заточка поперечной кромки);

- НПЛ, (нормальная одностороння заточка, плюс заточка поперечки, плюс подточка выводящей ленты);

- ДП (заточка под углом 120 градусов с обеих кромок, плюс заточка поперечки - формируем крестовидные кромки);

- ДПЛ (все тоже, что и у ДП, но еще плюс подточка выводящей ленты), что дает снижение трения и уменьшение давления на резец.

Такие заточки часто применяются на узких насадках, у которых диаметр не превышает 0,8 см.

Таким образом, затачивая сверло, первым делом учитываем его типоразмер - одностороння или двойная у него заточка, нужно ли подтачивать поперечную кромку, нужно ли затачивать ленту, отводящую стружку.

Кроме этого важен и металл, который сверлим, это может быть твердая сталь или же мягкий алюминий. Важен и тот металл, из которого изготовлено сверло - насколько он тверд, а также поставленная цель - насколько точно должно выполняться сверление.

Учитывая данные предпосылки, мастер устанавливает на сверлильном оборудовании подходящие параметры сверления. Он выбирает необходимое число оборотов, силу нажима на сверло. Все это отлично можно установить на станке - сверлильном, фрезерном или токарном, особенно, если он оснащен программированием (имею в виду станок с ЧПУ). Такой станок автоматизирует выполнение задач и дает возможность выполнять их максимально точно.

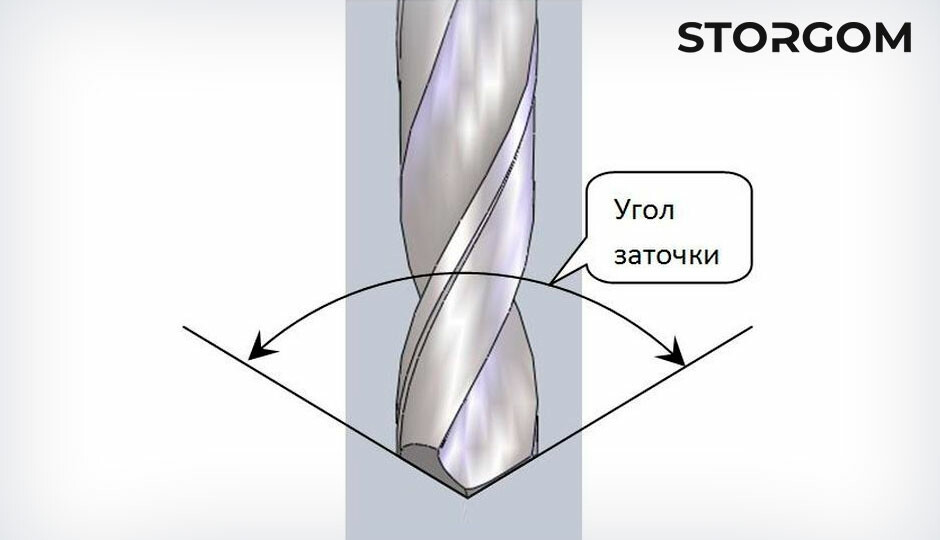

Главный фактор при выборе угла для затачивания сверла

Важнейшим фактором выбора, под какой угол заточить сверло, выступает металл. Тот, который сверлим, и тот, из которого изготовлено сверло.

- Металл, из которого изготовлено сверло, важен как при работе им, так и при его заточке.

- Материал заготовки важен уже в самом процессе работы.

То есть, мы смотрим, насколько он твердый или хрупкий, чтоб не попасть в две крайности - не сломать сверло и не испортить саму деталь. Если металл очень твердый, то угол режущей кромки можно немного «затупить». Если, к примеру, мы сверлим один самых твердых металлов - сплав закаленной стали, а кромка отточена слишком остро, то она может сломаться, если «пережать» на резец. Часто в таких случаях даже делают угол заточки тупее - до 125 градусов или же в обязательно порядке кернируют центр отверстия - делают метку или черновое отверстие - небольшую лунку.

Таким образом, чем мягче металл, тем острее должен быть угол заточки. Если же металл предельно твердый, то угол заточки слегка затупляем.

Не всегда важно точно дать угол наклона резцов, однако придерживаться определенного диапазона обязательно. Он напрямую зависит от того, в каком материале делаем отверстие. Примерные размеры углов выбираем так:

- Для чугуна, нержавеющей стали, закаленной бронзы - уклон заточки 118-120 градусов.

- Медь требует градуса заточки больше, то есть, угол становится тупее - 125 градусов.

- Еще тупее ставим уклон заточки для сверления латуни - 130 градусов.

- Угол заточки сверла по алюминию - 140 градусов, он подойдет и для деревянных деталей, для пластмассы.

Если насадка спиралевидная и имеет широкие пазы, то заточку делаем под уклоном 45 градусов, а на самой кромке - 118-130 градусов, не меньше. Таким образом, ориентируемся еще и на:

- Уклон передней стороны резцов.

- Уклон задней кромки.

- Размер отводящей ленты.

Если уклоны подточены неверно, то сверло сильно греется - это видно по темному его цвету. Нужно переточить, иначе оно становится травмоопасным, да и качество сверления сильно понижается.

Заточка поэтапно

Лучше всего затачивать сверла на специальном станке. Это точильное оборудование, которое имеет все элементы для выполнения точной и надежной заточки. Для этого у него есть абразивные точильные круги с раной степенью зернистости. При затачивании проводим несколько простых шагов:

- Начинаем с заднего края сверла. Этой кромкой сверло прижимаем к вращающемуся наждачному колесу. Наклон прижатия выбираем так, чтобы получить нужный нам угол - 120, 130 или 140 градусов.

- Передний режущий край точим под аналогичным углом. При этом следим за размером поперечной кромки.

- Чтобы проверить угол заточки, нужно измерительное приспособление с градусной шкалой или специальный шаблон. Шаблоном проверять очень удобно, его можно изготовить самому или же купить.

В результате мы должны сделать одинаковые по длине режущие кромки, а уклон их должен быть идентичным. Если данные условия не соблюдать, то при проделывании отверстий получим дыру больше, чем та, на которую рассчитан диаметр сверла.

Правильная геометрия сверла очень важна при сверлении им различных металлов. Верно подобранные углы заточки дают нам возможность выполнить задачу сверления металла быстро и просто, без лишних усилий и негативных последствий, качественно. Кроме того, правильно заточенное сверло служит очень долго и гарантирует нам безопасность при работе.

Если у вас возникли вопросы после прочтения статьи, оставляйте комментарии ниже. Я с радостью на них отвечу!

или нажмите