Содержание:

- Устройство стружкоотсоса

- Конструктивные особенности работы вытяжных систем

- Виды вытяжек по производительности

- Способы установки аспираций

- Важные критерии выбора вытяжных систем

Любой пропил дерева или его шлифовка влечет за собой появление стружки и мелкой древесной пыли. Даже, если лобзиком выпиливать фигурку из фанеры, то уже хочется чихнуть - настолько быстро пыль рассеивается в воздухе. А что говорить о мебельных или столярных мастерских, предприятиях по деревообработке? Там каждый, даже самый маломощный станок, при работе создает ореол мельчайшей пыли и кучу стружки на рабочем столе. Если опилки можно смахнуть щеткой, то удалить частицы дерева из воздуха можно только путем вентиляции. А они чрезвычайно вредны для дыхательных путей человека, так как засоряют носоглотку, бронхи и легкие, оседая внутри.

Для того, чтобы очистить воздух от мелких вредных примесей, применяют вентиляцию. Один из ее видов - аспирация. Система аспирации - это удаление мельчайших частиц древесной или металлической пыли вместе с засасываемым воздухом. Выполняется она при помощи специальных вентиляционных приспособлений - стружкоотсосов. Эти устройства собирают отходы, всасывая загрязненный воздух и опилки непосредственно с рабочего места - от станка. Для подключения используется гофра.

О том, как работает вытяжка для стружки, и как она монтируется, вы узнаете из данной статьи.

Как устроен стружкоотсос

Если говорить о всасывании загрязненного воздуха и его фильтрации, то сразу вспоминается обычный пылесос. Фактически, стружкоотсос имеет тот же принцип - всосать воздух с пылью, очистить его и выпустить наружу тот же воздух, но уже без вредных примесей. В связи со схожестью действия, вытяжку в мастерской или на предприятии часто так и называют - стружкопылесос. Но пылесосы и вытяжки имеют отличия в конструкции.

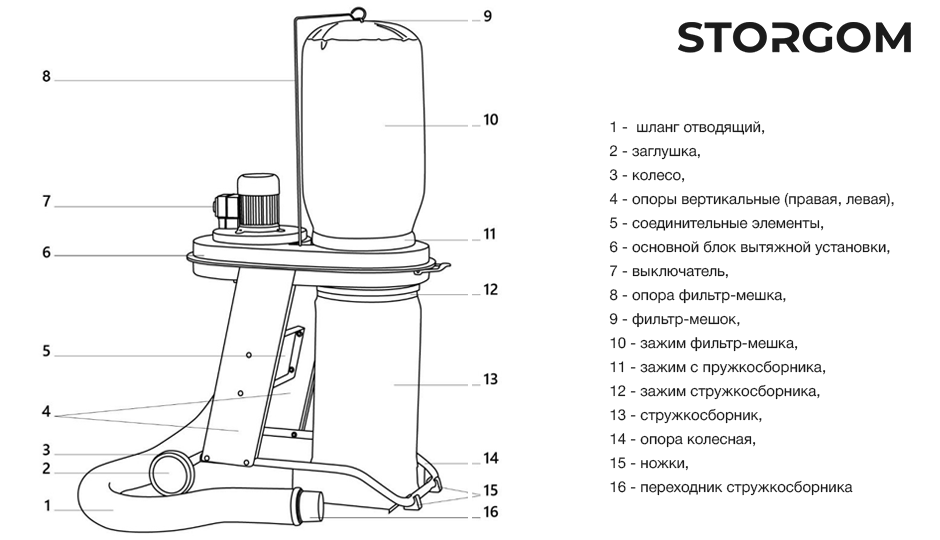

Стандартная аспирационная установка имеет вертикальный корпус в виде цилиндра. Этот элемент немного сужен в нижней части. Он включает в себя следующие составляющие:

- Фланцевый электрический привод;

- Вентилятор (или крыльчатка), при вращении которых создается центробежная сила;

- Систему фильтрации, состоящую из нескольких фильтров;

- Узел регенерации фильтров (встряхивание);

- Два сепараторных циклона - верхний (для очистки воздуха) и нижний - для сбора опилок;

- Мешок для отходов.

Стружкоотсос всегда имеет в комплектации гофрированный шланг. На его конце есть переходник. Через него гофра подключается к любому станку, у которого также есть специальный адаптер для подсоединения вытяжной системы. Такие гофрошланги у разных вытяжек имеют различную длину и толщину. К примеру, для рейсмусового станка, у которого стружка и пыль собираются внизу, под строгальным валом, шланг может быть коротким, для дисковых пил - длиннее.

Как работает аспирационная система

Принцип работы вытяжных систем заключается в том, что крутящий момент двигателя передается на пылевой вентилятор или металлическую крыльчатку. Поскольку у стружкоотсосов установлены очень мощные электроприводы, то вентиляторы вращаются с огромной скоростью и создают внушительную центробежную силу. В результате ее, давление внутри циклона снижается вплоть до вакуума, и получается сильное всасывание воздуха внутрь. Закручивание воздушных масс идет спирально. Грязный воздух попадает в сепаратор, где крупная грязь (опилки) под действием гравитации оседает на дно циклона. Оттуда вся осевшая стружка идет в емкость для сбора отходов.

Воздух с древесной пылью стремится к выходу из циклона и попадает в систему фильтрации. Многослойный фильтр делает тщательную очистку, задерживая мельчайшие частицы пыли от дерева, металла или других материалов, которые режутся или шлифуются на данном станке. В результате такой сложной и многоступенчатой очистки мы получаем чистый воздух на выходе. А все грязевые частицы и стружка собираются в емкости для сбора отходов.

Мельчайшая древесная пыль при такой системе очистки остается непосредственно на фильтре. Чтобы фильтр смог работать дальше, его нужно периодически встряхивать вручную. Для такого ручного встряхивания специально приспособлен регенерирующий фильтрационный узел. При встряхивании многослойный фильтр очищается, а пыль подает в бункер для мусора. Таким образом, получается удалить из воздуха частички пыли размером 5-10 мкм. Корпус вытяжки для деревообрабатывающих станков исполнен герметично, чтобы не дать возможности пыли проникнуть хоть в какую-либо щель.

Какие есть виды аспираций

Вытяжные агрегаты отличаются мощностью установленного привода. Показатель мощности определяет их производительность, то есть то количество воздуха, которое может пропустить стружкоотсос за час работы.

По показателю производительности аспирация для деревообработки бывает:

- Малопродуктивной. Это однофазные вытяжки, которые подключаются к сети 220 Вольт. Они всасывают и очищают от 40 до 50 кубических метров воздуха за час работы. Используются для столярных и мебельных мастерских, а также для небольших цехов на деревообрабатывающих предприятиях.

- Средне продуктивной. Такие виды вытяжных агрегатов пропускают от 50 до 100 кубометров воздушных масс за час работы. Двигатели у них, как правило, тоже однофазные. Применяются на предприятиях, в средних цехах, где есть один-два станка для обработки дерева.

- Высокой продуктивности. Здесь показатель производительности достигает 100-150 кубометров. Приводные электромоторы у таких мощных вытяжек трехфазные, им нужна сеть 380В.

Варианты монтажа аспирационных систем

Мощные и габаритные вытяжки устанавливаются в цехах стационарно. А те, которые менее мощные, могут быть передвижными. Как монтировать вытяжную систему - стационарно или портативно, зависит от того, какая нагрузка в деревообрабатывающем цеху. Также от объема работ и нагрузки зависит и выбор аспирации по мощности и производительности. Чем мощнее вытяжка, тем больше ее размер, тем больше места она занимает. Поэтому в домашней мастерской, где есть, например, циркулярка и рейсмус, можно ставить маломощный отсос. Его подключают непосредственно к работающему станку. Затем переключают к следующему.

В такой мастерской, где есть два-три станка еще очень удобно использовать стружкоотсос, у которого есть два-три патрубка. То есть, он имеет три гофрированных шланга, каждый из которых подключаем к отдельному станку. Получается одновременный забор загрязнений с двух-трех станков. Для большого цеха по деревообработке, устанавливают мощные и солидные стационарные системы. Они также могут иметь несколько шлангов для подсоединений. Тогда вытяжку подключают к нескольким станкам и устанавливают ее неподвижно. НО есть и многие мощные вытяжки, которые очень легко передвигать по цеху. Они имеют транспортировочные платформы с колесами.

Если речь идет о больших объемах работ с деревом, то желательно устанавливать не один стружкоотсос, а целую систему вытяжек. В идеале, для большого цеха или предприятия, нужно 3-4 вытяжки, подключенные последовательно, одна за другой. Таким образом, получаем очистное сооружение, которое фильтрует воздух крайне тщательно. Плюс такой батареи состоит в идеально чистом воздухе даже при сильных нагрузках. Она устраняет мелкодисперсную пыль, отлично сепарирует отходы древесины. Но есть и минус. Он заключается в сильном шуме. Даже звукоизоляционное покрытие корпуса каждого из стружкоотсосов не помогают. Поэтому устанавливать вентиляционную систему желательно в отдельном помещении.

На что обратить внимание при выборе стружкоотсоса

Сначала нужно четко определить, насколько много отходов у вашей мастерской или цеха. Один-два станка в домашней мастерской требуют компактного маломощного отсоса, а 5-6 станков - более мощного и производительного.

Основные критерии выбора:

- Мощность. Самые маломощные - 1,5 кВт. Они же самые компактные и мобильные;

- Производительность (до 50 кубометров - для малых задач, от 50 до 100 - для средних, от 100 и выше - для больших предприятий);

- Фазность сети. Однофазные отсосы для стружки менее мощные, устанавливаются там, где сеть 220 Вольт. Трехфазные аспирации всегда мощнее, но им нужна 3-фазная сеть. На большом производстве всегда есть возможность подключить вытяжку к сети 380 Вольт, а в бытовых условиях - не всегда;

- Качество фильтров. Определяется многослойностью, то есть - количеством фильтров. Чем их больше, и чем жестче материал фильтров, тем лучше очищается воздух;

- Емкость бункеров для отходов. Чем больше мешок, тем реже нужно его очищать. Поэтому там, где планируется много опилок и стружки, лучше брать емкий бункер. Это позволит не прерывать работу вытяжной системы длительное время;

- Производитель. Лучшие стружкоотсосы (как, впрочем, и лучшие деревообрабатывающие станки) выпускает швейцарская компания Jet. Они убирают мелкодисперсную пыль до показателя 0,3%. Такой процент уже не опасен для вдыхания. Фирменные электромоторы от Джет надежно защищены и очень долговечны. Также большой популярностью пользуется аспирация от немецкого производителя Metabo.

Еще советую смотреть, из какого материала сделаны вентилятор и крыльчатка. Они должны быть устойчивым к износу, ведь именно на них идет самая большая нагрузка, удары стружки. Хотя, нужно сказать, что вытяжные системы - весьма надежные конструкции. Чтобы их поломать, нужно «постараться». При этом устройство несложное, все детали легко заменить.

Перед подключением системы желательно сделать пробный запуск. При этом обращайте внимание на работу мотора, не слишком ли шумит, нет ли запаха перегрева привода. Ведь именно от двигателя зависит дальнейшая работа вытяжной установки, ее ресурс, и даже показатели производительности и качества очищения воздуха.

Если у вас возникли вопросы после прочтения статьи, оставляйте комментарии ниже. Я с радостью на них отвечу!

или нажмите